在变电站这个庞大而精密的电力枢纽中,泵房综合控制柜犹如一位低调却至关重要的幕后英雄,默默守护着整个变电站的安全稳定运行。它整合了泵房内各类设备的控制、监测与管理功能,是确保泵房高效运作,进而保障变电站正常供电的核心设备。

一、工作原理:智能控制的中枢系统

变电站泵房综合控制柜以先进的微处理器和可编程逻辑控制器(PLC)为核心控制单元。通过遍布泵房各处的传感器,如压力传感器、液位传感器、流量传感器等,实时采集水泵运行状态、管道压力、水箱液位等关键数据,并将这些数据传输至控制柜的核心处理模块。

核心处理模块对数据进行分析和处理后,依据预设的控制逻辑和程序,向水泵、阀门等设备发送指令,实现对水泵启停、转速调节、阀门开闭等操作的精准控制。例如,当液位传感器检测到水箱水位低于设定下限值时,控制柜会自动启动水泵进行补水;当压力传感器检测到管道压力过高时,控制柜则会调整水泵转速或关闭部分阀门,以维持系统压力稳定。

此外,控制柜还具备通信功能,可通过以太网、RS485 等通信接口与变电站的监控中心或远程管理平台进行数据交互,实现远程监控、故障报警和参数设置等功能,方便运维人员及时掌握泵房设备运行状况,并进行远程操作和管理。

二、功能特点:全方位的泵房管理专家

自动化控制:实现水泵的自动启停、变频调速,以及阀门的自动开闭,无需人工频繁干预,大大提高了泵房运行的自动化程度和工作效率,同时减少了人为操作失误的风险。

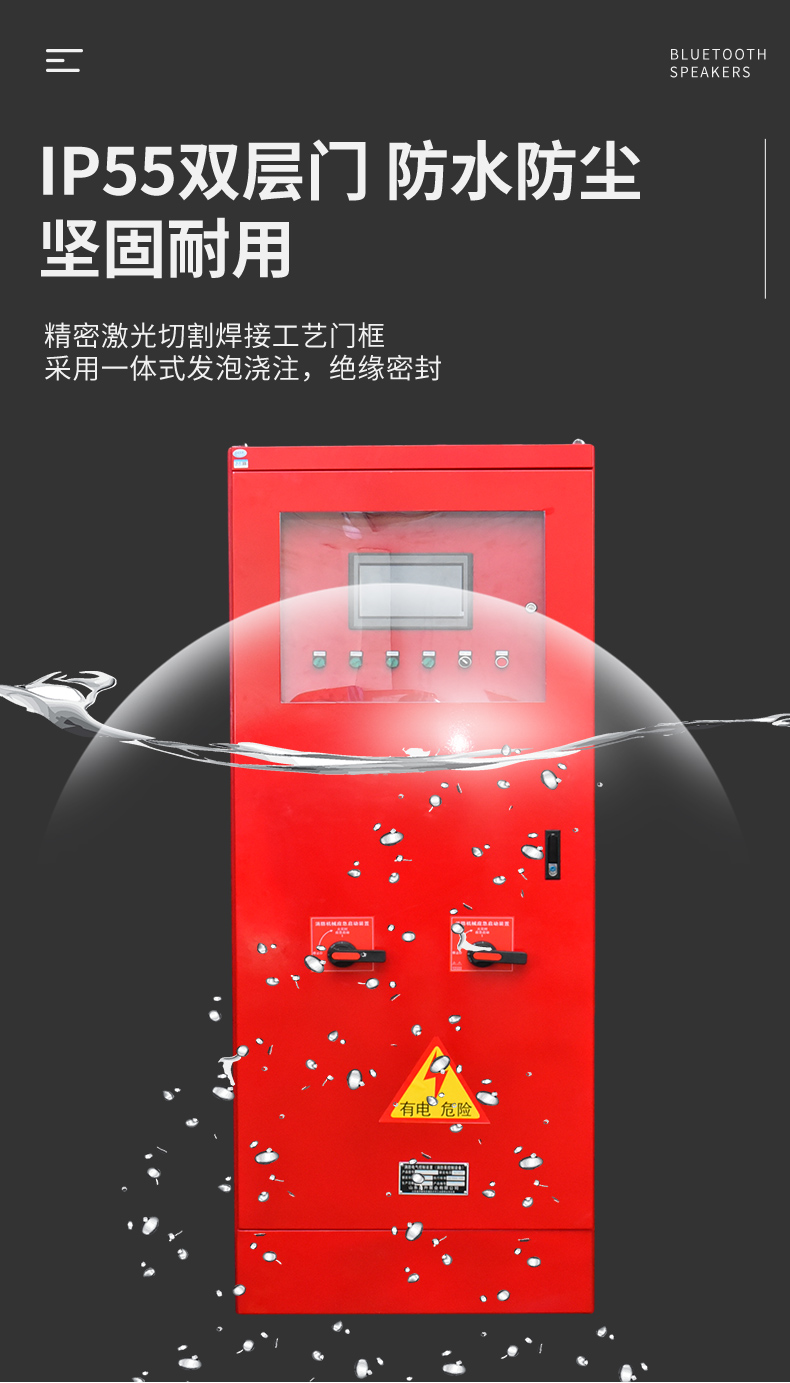

实时监测与显示:在控制柜的操作面板上,配备有显示屏,能够实时显示水泵运行参数(如电流、电压、转速、流量等)、管道压力、水箱液位等信息,运维人员可直观地了解泵房设备的运行状态,便于及时发现异常情况。

故障诊断与报警:内置故障诊断系统,能够对水泵过载、短路、缺相、轴承温度过高、管道泄漏等多种故障进行实时监测和诊断。一旦检测到故障,立即发出声光报警信号,并在显示屏上显示故障类型和位置,同时将故障信息上传至监控中心,方便运维人员快速定位和排除故障。

数据记录与存储:具备数据记录和存储功能,可将水泵运行参数、故障信息、操作记录等数据进行长时间存储,为设备运行分析、故障追溯和维护保养提供了丰富的数据支持。通过对历史数据的分析,运维人员可以总结设备运行规律,提前发现潜在问题,制定合理的维护计划。

远程监控与管理:支持远程监控和管理功能,运维人员可以通过手机、电脑等终端设备,随时随地访问控制柜,实现对泵房设备的远程启停、参数调整、状态查询等操作。这一功能在应对突发情况或进行远程巡检时尤为重要,大大提高了运维管理的便捷性和及时性。

三、在变电站中的重要作用

保障供电可靠性:变电站泵房主要负责为站内的冷却系统、消防系统等提供水源。综合控制柜通过精确控制水泵和阀门的运行,确保这些系统能够稳定供水,从而保障变电站内电气设备的正常冷却和消防安全,避免因供水不足导致设备过热损坏或火灾事故的发生,进而保障电力供应的可靠性。

提高运维效率:传统的泵房控制方式往往依赖人工操作和巡检,效率低且容易出现疏漏。而综合控制柜的自动化控制和远程监控功能,大大减少了运维人员的工作量,提高了巡检和维护的效率。同时,通过对设备运行数据的分析,能够实现预防性维护,降低设备故障率,减少停电时间,提高变电站的整体运维水平。

适应智能化发展趋势:随着智能电网建设的不断推进,变电站对设备的智能化、自动化要求越来越高。泵房综合控制柜作为智能化设备的重要组成部分,能够与变电站的其他智能系统进行无缝对接和协同工作,实现整个变电站的智能化管理和控制,推动变电站向智能化方向发展。